Ваш продукт вартий визнання! Тому запрошуємо усіх...

Толстая и мягкая, тонкая и хрустящая, классическая...

Наша команда прийняла рішення про проведення...

11-а Міжнародна бізнес-зустріч для розвитку співпраці...

Якої інформації на нашому порталі Вам би хотілося бачити більше?

Передумови впровадження когенерації

Молокопереробні підприємства розташовані практично по всій території України, що обумовлено наявністю відповідної сировинної бази. Останніми роками відбувся період бурхливого зростання обсягів виробництва й об’єднання молочних підприємств у холдингові структури. У конкурентній боротьбі за споживача на перший план поряд з необхідністю технічної реконструкції, впровадженням європейських стандартів контролю якості, розробкою нових видів продуктів, вийшли проблеми зниження собівартості продукції і, насамперед, економія палива, електроенергії, води, поліпшення очищення стічних вод. Найважливіше завдання нині – це серйозна реконструкція виробництва, заснована на новітніх технологіях і процесах, за допомогою яких можна суттєво заощадити енергію.

Електроенергію, зазвичай, одержують від мереж енергопостачальних компаній, а теплову енергію виробляють власними котельнями. Нині практично відсутня конкуренція серед генеруючих компаній, що призводить до відсутності мотивації щодо скорочення витрат при виробництві електроенергії. Фактичними монополістами є енергопостачальні компанії. Такий стан спричинює постійне зростання цін на енергоносії для кінцевих споживачів і негативно позначається на собівартості продукції.

Для молочної промисловості характерно те, що електрична і теплова енергія споживаються одночасно. При цьому до 60% електроенергії йде на виробництво холоду. Питоме споживання енергії (кількість використаної енергії на виробництво однієї тонни переробленого молока) відрізняється значною мірою серед різних підприємств і залежить від асортименту продукції, завантаженості підприємства, ефективності і технічного стану устаткування. У виробничих витратах молокозаводів витрати на енергоресурси в Україні становлять 10%, а в країнах-членах ЄС лише 0,8–2%. Для суттєвого зниження енергоємності і, відповідно, собівартості молочної продукції необхідна альтернативна більш ефективна технологія енергопостачання.

Нині найефективнішою технологією виробництва електричної і теплової енергії з органічного палива є когенерація і тригенерація. Когенераційні установки на базі газопоршневих двигунів мають найвищу на нині ефективність перетворення енергії палива в електрику. Наприклад, для сучасних установок виробництва General Electric Jenbacher (світовий лідер у виробництві газопоршневих двигунів і електростанцій на їхній базі), електричний ККД становить 43%, а з урахуванням утилізації тепла коефіцієнт використання палива досягає 90%. Це дає змогу мати мінімальну паливну складову в собівартостівиробленої електроенергії і, таким чином, кінцевої продукції, що виробляє підприємство.

Суть нового підходу до енергозабезпечення молокопереробних підприємств – використання когенераційних технологій і технологій тригенерації для власного комбінованого виробництва дешевої електроенергії і теплової енергії при спалюванні природного газу з максимальною ефективністю в когенераційних газопоршневих установках, а також перетворення теплової енергії в холодоносій для використання в технологічних виробничих процесах молокозаводу.

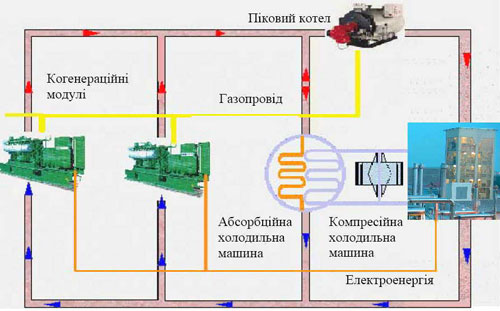

Рис. 1. Схема енергозабезпечення підприємства за допомогою тригенераційного комплексу.

На молочних підприємствах холод використовується в технологічних процесах виробництва та зберігання сировини і продукції. Технічні особливості абсорбційних чилерів дають змогу одержувати лід-воду з температурою 5–10оС, тому для камер схову продукції доцільно використовувати компресійну холодильну техніку, а потреби технологічних процесів в холоді (лід-воді) можна забезпечити абсорбційними чилерами, що працюють у комплексі з когенераційними модулями.

Застосування для молочних підприємств тригенераційних комплексів у складі власних міні-ТЕЦ і абсорбційних холодильних машин вирішить відомі нинішні проблеми, привівши електро-, тепло- і холодопостачання до сучасного технічного рівня, знизить витрати на енергоресурси, забезпечить незалежність виробництва від зовнішніх мереж енергопостачальних компаній.

Конкретні і незаперечні конкурентні переваги власної когенераційної електростанції:

- більш ефективне використання дорогого палива (загальний коефіцієнт використання палива в установках досягає 90%);

- можливість одержання дешевої електроенергії для споживачів молокозаводу;

- одержання необхідної кількості дешевого теплоносія для технології три генерації;

- зниження рівня викидів шкідливих речовин і парникових газів;

- впровадження передової високоефективної технології тригенерації в технологічний цикл підприємств.

Традиційне електропостачання молокопереробних підприємств здійснюється від мережі обленерго по 33,7 коп./кВт.год. (без ПДВ) – тариф 2-го класу (напруга нижче 35 кВ). На власній ТЕЦ на базі модуля GE Jenbacher типу JMC-420 електричною потужністю 1,4 МВт (і стільки ж теплової), витрати становлять до 18 коп. 1 кВт.год. виробленої електроенергії і ще 1 кВт.год. теплової енергії без додаткових витрат – при нинішній ціні газу. З урахуванням заміщення тепла від існуючої котельні тепловою енергією від когенераційних модулів: собівартість електроенергії 11 коп./кВт.год.,а собівартість тепла – до 80 грн/Гкал.

При зростанні ціни газу, наприклад до $260, собівартість вироблення електроенергії на власній ТЕЦ, з урахуванням виробництва тепла, становитиме 16,7 коп./кВт.год., що все одно вигідніше, ніж купувати за існуючими тарифами. Але зростання ціни на газ пройде на тлі зростання ціни і на електроенергію. Є багато об’єктивних факторів для росту ціни на електроенергію: зростання цін на паливо, у т. ч. природний газ, вугілля і ядерне паливо, необхідність відновлення розподільних мереж і генеруючих потужностей, зростання заробітної плати персоналу всієї енергетичної галузі (від шахтарів до обслуговуючого персоналу теплових електростанцій і розподільних мереж) тощо.

Завдяки такій економії витрат простий строк окупності проекту з будівництва власної ТЕЦ становить 3 роки при правильному виборі устаткування для генерації і режимів його роботи.

Впровадження когенерації можна проводити паралельно з впровадженням 3-зонного обліку. Тоді власник одержує можливістьдодатково знизити витрати на енергопостачання, одержуючи електроенергію від мереж енергопостачальної компанії за дешевим нічним тарифом, а в періоди дорогої пікової і напівпікової електроенергії виробляти електроенергію на власній когенераційній електростанції.

На початку 2007 року діє такий коефіцієнт до одноставкового тарифу в період нічного навантаження (7 годин) k = 0,25. Таким чином, ціна електроенергії в нічний період буде дешевша від собівартості її виробництва в когенераційні установці. Відключаючи когенераційні установки на нічний період, власник може знизити витрати на енергопостачання ще на 10–30% (порівняно з постійною роботою когенераційної станції). За такою схемою працює більшість маневрених електростанцій в Європі.

Однією з найважливіших переваг упровадження когенерації є підвищення надійності енергопостачання. Ціна надійного електропостачання досить висока: відсутність або раптове відімкнення енергопостачання тягне за собою недоодержання прибутку, а можливо, й збитки і втрату ділової репутації.Аварійні відімкнення можуть стати причиною виходу з ладу дорогого устаткування, втрат сировини і псування продукції.

У випадку наявності власної ТЕЦ споживач застрахований від перебоїв у централізованому енергопостачанні, що виникають або внаслідок зносу основних фондів енергопостачальних компаній, або через інші непередбачені причини. Крім цього, усуваються організаційні, фінансові й технічні проблеми при реконструкції і зростанні потужностей підприємств, оскільки не потрібне прокладання нових ліній електропередач, будівництво нових трансформаторних підстанцій, перекладання теплотрас. Крім того, власник захищений від монопольного підвищення тарифів на енергопостачання.

Особливості конструкції, вибору й інсталяції когенераційних установок

Когенераційні модульні установки добре вписуються в існуючу інфраструктуру підприємства. Можливі два варіанти розміщення:

1) відкрите виконання для встановлення в існуючій котельні або в окремій будівлі;

2) виконання у всепогодному, шумозахисному контейнері комплектного постачання відкрито на фундаментах біля будівлі існуючої котельні. Когенераційний агрегат у контейнерному виконанні – це повністю змонтований виробником функціональний модуль, до складу якого входить як основне устаткування, так і такі допоміжні системи, як масляне господарство, вентиляція, пожежна і газова сигналізації. Такий контейнерний модуль може бути в стислий термін встановлений і, після підключення інженерних комунікацій, запущений в експлуатацію.

Когенераційний модуль – це агрегат, до складу якого входять:

1) чотиритактний газовий двигун з іскровим запалюванням, турбонаддувом газоповітряної суміші, оснащений спеціальною системою керування;

2) Електрогенератор;

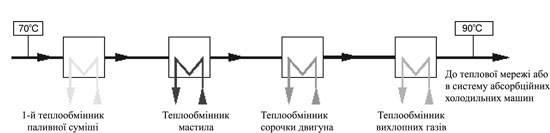

3) теплообмінники: 1-го ступеня газоповітряної суміші, мастила, водяної сорочки двигуна, теплова потужність яких використовується для підігріву теплоносія (води). Подальший підігрів теплоносія виробляється в теплообміннику вихлопних газів. У теплообміннику 2-го ступеня газоповітряної суміші відбирається низькопотенційне тепло, що викидається в атмосферу за допомогою вентиляторного охолоджувача.

Джерелом теплопостачання є агрегати (модулі), що передбачають використання теплової енергії у вигляді гарячої води 90/70°С, або пари.

Рис.3. Теплова принципова схема вироблення води з температурою 90°С.

Вироблювана вода з температурою 90°С використовується абсорбційними холодильними машинами для виробництва холоду (лід-води).

При зниженні споживання гарячої води абсорбційними холодильними машинами зайве тепло утилізується системою аварійного охолодження мережної води. Система аварійного охолодження забезпечує нормальну роботу агрегатів за повної відсутності приєднаного навантаження теплопостачання.

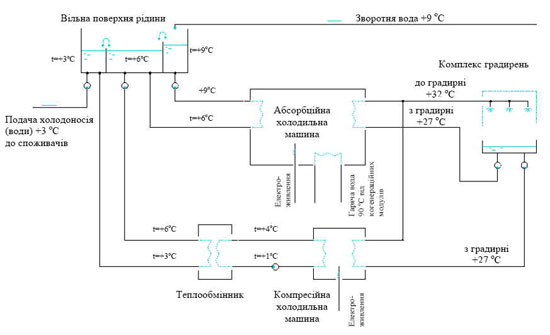

Рис.4. Схема холодопостачання на базі абсорбційної холодильної машини.

На молокопереробному підприємстві використання когенерації дасть змогу значно зменшити витрати на електропостачання, скоротити витрати газу на котельні внаслідок використання власної міні-ТЕЦ для виробництва гарячої води на промивання устаткування і технологічних трубопроводів, а також опалення.

Крім того, знижуються обсяги споживання власної електроенергії на виробництво холоду (лід-води) для технологічних потреб. Завдяки використанню абсорбційних чилерів підвищується холодопродуктивність холодильної установки при зниженні споживання електричної енергії. При цьому використовуються холодоагенти R-134a, R-718 (вода), без застосування аміаку в системі.

Ще одним важливішим напрямом застосування когенераційних установок на молокопереробних підприємствах є використання тепла вихлопних газів газопоршневих двигунів в процесах сушіння сконцентрованого незбираного молока, сконцентрованого знежиреного молока, замінників незбираного молока із вмістом жиру 30%, а також сконцентрованої підсирної сироватки – як альтернативу для парових систем і теплообмінників пар-повітря.

Цехи сушіння споживають у середньому 6% усієї пари, що виробляється котельнею на підприємстві, причому тиск пари, зазвичай, необхідно підтримувати на рівні 11–12 кгс/см2 (1,1–1,2 МПа). Здебільшого, цехи сушіння розташовані на значній відстані від котелень, а на багатьох підприємствах ще й існує незадовільний стан ізоляції паропроводів, що призводить до втрат. Оснащення цехів сушіння молока когенераційними установками дасть змогу істотно розвантажити котельні.

Теплова потужність, яку можна одержати від вихлопного газу, залежить від встановленої потужності когенераційного модуля, наприклад: 0,44 МВт – від модуля в 1 МВт встановленої потужності, 1,4 МВт – від модуля 3 МВт. Температура вихлопних газів газопоршневого двигуна досягає 500оС. Обсяг вихлопного газу: 4491 нм3/год. (модуль 1 МВт), 13666 нм3/год. (модуль 3 МВт). Як сушильний агент застосовується повітря. Його підігрів може бути здійснений шляхом подачі повітря в сушильну камеру через підігрівач повітря за рахунок утилізації тепла продуктів згоряння, що відходять. Підігрівач повітря розташовують по ходу руху продуктів згоряння. Звичайно для потреб сушіння підігрівачі повітря розраховуються на задану продуктивність по гарячому повітрю з температурою 200оС.

Використання когенерації вигідно й у випадку, якщо в цехах сушіння замість парових калориферів вже були встановлені газові теплогенератори. Когенераційний модуль крім такого ж продукту, як і в теплогенератора, – гарячого повітря, забезпечує виробництво ще більш дорогого продукту – електроенергії.

В Україні вже існує перший досвід впровадження когенераційних установок, розроблено низку проектів із використанням тригенерації для українських молокозаводів та сиркомбінатів. Вочевидь, що при реалізації проектів когенерації на українських підприємствах у майбутньому ставку потрібно робити на вибір когенераційного обладнання, що має максимальну ефективність. Економічно доцільно застосовувати устаткування, що характеризується мінімальною витратою палива, при цьому, у першу чергу, з високою ефективністю виробляє електричну енергію як найдорожчий продукт, тобто має максимальний електричний коефіцієнт корисної дії (ККД). При цьому теплова енергія виробляється шляхом утилізації тепла від працюючого устаткування під час виробництва електроенергії. Електричний ККД сучасних когенераційних установок досягає 43%, при цьому на кожен 1 кВт.год. отриманої електроенергії виробляється 1 кВт.год. теплової енергії, що ефективно використовується.

Очищення стічних вод підприємств харчової промисловості з виробленням біогазу та отриманням електричної і теплової енергії

Останніми роками в Україні спостерігається процес технічного переозброєння підприємств харчової промисловості, зокрема молокопереробних підприємств. Передусім це стосується процесів виробництва: закуповуються нові технологічні лінії, розробляються і запускаються у виробництво нові продукти (сиркова продукція, молочні десерти, йогурти тощо). Зміна технології спричинює зміну якості стічних вод, що утворюються.

Рис. 5. Біогазова станція на стічних водах

Дедалі більше уваги приділяють раціональному споживанню свіжої води. Зниження її споживання призводить до того, що стічні води молокозаводів стають більш концентрованими при зменшенні їхньої загальної кількості. Для багатьох підприємств відповідне очищення стічних вод є серйозною проблемою.

Це відбувається на тлі зростаючого тиску на підприємства з боку водоканалів і контролюючих органів. Усе частіше перед підприємствами постають проблеми пошуку ефективних, надійних в експлуатації, таких, що гарантують стабільну і високу якість очищення, очисних споруд, а в багатьох випадках – реконструкція і розширення вже наявних. Зростання вартості паливно-енергетичних ресурсів змушує українських виробників задуматися і про такі джерела зниження собівартості молочної продукції, як раціональне використання енергоресурсів, ефективне розпорядження відходами виробництва, одним із яких є стічні води.

Багато підприємств намагаються відтягти момент, коли прийдеться взятися за очисні споруди, вважаючи це високозатратними заходами, що не принесе жодної користі безпосередньо виробникові молочної продукції. Рішення цієї проблеми – вибір найбільш ефективної, енергоощадної технології очищення стічних вод молокопереробних підприємств з одержанням біогазу і подальшої його утилізації в когенераційних установках з одержанням електроенергії і теплової енергії.

Крім того, на молокопереробних підприємствах утворюється велика кількість сироватки, з утилізацією якої багато підприємств мають серйозні проблеми. Їі можна використовувати для виробництва біогазу.

Склад та властивості молочної сироватки залежить від основного виготовленого продукту (сир, казеїн), особливостей технології та обладнання, що використовується в процесі виробництва. Склад підсирної сироватки залежить від виду сиру та його жирності, сиркової – від способу виробництва сиру та його жирності, а казеїнової – від виду казеїну, що виробляється. При виробництві білкових концентратів, наприклад казенна, з обезжиреного молока в готовий продукт переходять головним чином казеїну фракції білків молока, а в сиркову сироватку – інші компоненти.

Основні показники молочної сироватки.

|

Показник |

Підсирна сироватка |

Сиркова сироватка |

Казеїнова сироватка |

|

Склад сухих речовин, %, в тому числі: |

4,5–7,2 |

4,2–7,4 |

4,5–7,5 |

|

лактози |

3,9–4,9 |

3,2–5,1 |

3,5–5,2 |

|

білка |

0,5–1,1 |

0,5–1,4 |

0,5–1,5 |

|

мінеральних речовин |

0,3-0,8 |

0,3-0,8 |

0,3–0,9 |

|

молочного жиру |

0,05–0,5 |

0,05–0,4 |

0,02 –0,1 |

|

Питома вага, кг/м3 |

1018–1027 |

1019–1026 |

1020–1025 |

Метанове бродіння використовується як попередня стадія очищення концентрованих стоків з наступним аеробним доочищенням. При цьому утвориться велика кількість біогазу із вмістом метану до 80%.

Вода, очищена із застосуванням анаеробного методу, направляється на існуюче аеробне доочищення в аеротенк, де досягається необхідний ступінь її очищення.

Метанреактори дають змогу одержувати на виході стічну воду з БПК – 100–300 мг ПРО2/л, вихід біогазу становить 0,6 л/кг ХПК. Ступінь очищення за ХПК, БПК досягає 80–95%, за зваженими речовинами понад 85%.

При концентрації забруднень на вході (по ХПК) 2000–20000 мг/л потужність реактора досягає (за ХПК) 10–40 кг/м3 на добу, час перебування стічної води в реакторі – 20–30 год. Процес метаноутворення практично відразу відображується на зміні навантаження на реактор, при пікових навантаженнях на очисні споруди і після короткочасних перерв у подачі стічної води.

Витрати електроенергії на 1 кг вилучених забруднень (за ХПК) для анаеробно-аеробного процесу складають 0,2–0,4 кВт.год./кг ХПК, що також у десять і більше разів нижче показників, типових для аеробних процесів. При цьому кількість утвореного надлишкового мулу (сума анаеробного й аеробного) складає 0,14–0,18 кг/кг ХПК (за абсолютно сухими речовинами), що в 2–3 рази менше, ніж у випадку використання тільки аеробного процесу.

Як свідчить досвід молочних заводів, застосування сучасних анаеробних реакторів для очищення стічних вод дає змогу вирішити відразу кілька проблем: забезпечити високу продуктивність очисних споруд, підвищити якість очищення стічної води, різко зменшити кількість надлишкового мулу і за рахунок використання виробленого біогазу знизити споживання покупного газу. При цьому локальні установки для видалення жиру і зважених речовин зі стічної води не потрібні. Навпаки, концентровані забруднення – жири, білки, вуглеводи – повинні бути спрямовані безпосередньо і без втрат на біологічне очищення і піддані біоконверсії для одержання максимальної кількості біогазу.

Приклади молокопереробних підприємств, де впроваджені технології одержання біогазу.

Молокозавод MILCHWERKE DONAUALB (Німеччина).

Переробка – 490–500 т молока на добу. Асортимент продукції складають різні види сирів і масла. Кислотна казеїнова сироватка проходить ультрафільтрацію. Концентрат з високим вмістом білка використовується повторно. Розчин, що складається з лактози, солі і води (94%), раніше згущувався у відстійнику до вмісту сухої речовини (35%), після чого він скидався в каналізацію.

За новою технологією концентрат попередньо підігрівається і подається в два анаеробних реактора, об’ємом 2000 м3, у яких виробляється біогаз. Швидкість подачі складає 250–300 м3/день із тривалістю витримки 10–12 днів. Вміст метану в одержуваному газі складає близько 65% з теплотворною здатністю приблизно 6,6 кВт.год./м3. Кількості виробленого біогазу вистачає на використання його як палива для установки комбінованого вироблення теплової й електричної енергії потужністю 500 кВт.

Осад – це нешкідлива речовина, придатна для використання як добриво. Стоки, що пройшли попереднє очищення, направляються на водоочисну установку для подальшого очищення.

Загальні капіталовкладення на цю установку одержання біогазу складають до 3 млн. євро, включаючи вартість модульної установки комбінованого вироблення теплової й електричної енергії. Річна економія: електроенергія 3,6 млн кВт.год, води 15 тис. м3. Строк окупності 3–4 роки. При цьому вироблена енергія окупить витрати на когенераційну установку.

Молокопереробне підприємство Наабталер Мільхверк Бехтель ОХГ (м. Шварценфельд, Німеччина).

Кількість стічних вод, що утворюються при виробництві сирів і молочних продуктів: до 1100 м3 на добу. Обсяг метанреактора 900 м3, вихід біогазу 2000 м3 на добу.

Молокопереробний завод Ehrmann (Росія),

Молокопереробне підприємство Norrmejerier (Швеція) (проект з переробки сироватки з метою одержання біогазу).

Технології GE Jenbacher дають змогу використовувати біогаз, газ стічних вод, газ сміттєвих полігонів, піролізного, синтез-газу та інших особливих газів для одержання електроенергії і теплової енергії. Постійне удосконалювання двигунів GE Jenbacher і спеціалізація на використання особливих газів забезпечують можливість застосування газів з низькою теплотою згоряння.

Андрій Іванько, керівник проектів НПП «СИНАПС»

Поділіться цією інформацією в соцмережах, дякуємо за популяризацію порталу:

Також Ви можете:

| Додати до закладок | Підписатись | Версія для друку |

Заквашувальні культури для сиру

Як відомо, кількісний і якісний склад мікрофлори, який бере участь у виробництві сирів і формує лише їм властиві смаки має першочергове значення для виробників. Саме бактеріальна закваска є джерелом мікрофлори, що передає сиру ексклюзивну гаму смакових відтінків. Наприклад, м’який сир постійно-високої якості можна отримати лише на заквасках різних комбінацій культур. Закваска формує органолептичні, фізико-хімічні та мікробіологічні показники готового продукту, надає притаманний йому смак та гарантує його якісні показники протягом всього терміну зберігання.

Хлеб на закваске. Что такое «бездрожжевой» хлеб?

Все мы каждый день видим на полках магазинов хлебобулочные изделия пышные, воздушные с хорошо развитой пористостью. Понятие «бездрожжевого» хлеба становится популярным с каждым днем все больше и больше. Что же такое «бездрожжевой» хлеб? Многие конечные потребители считают, что бездрожжевой хлеб не содержит никаких дрожжевых клеток. Тогда с помощью чего происходит разрыхление теста? Сегодня как альтернатива дрожжевым хлебам стали популярны хлеба на заквасках. Все считают, что закваска это натуральный продукт. Давайте обсудим: что натуральнее и что лучше?

|

17/01/2021

|

163

|

Контактна інформація

Реклама на порталі

RSS-канали порталу

RSS-канали порталуСтворення сайту - Веб-студія “Бренд-А”